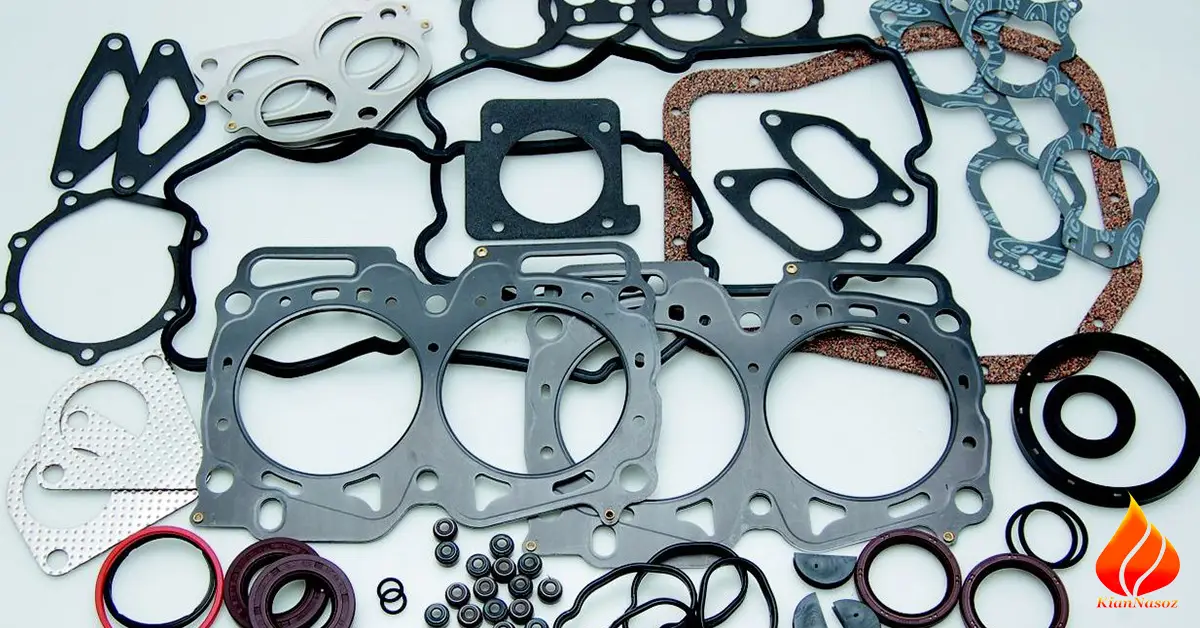

همه چیز درباره گسکت | انواع و کاربرد آنها

گسکت یکی از اجزای حیاتی در سیستم های صنعتی و مکانیکی است که نقش اصلی آن جلوگیری از نشت سیالات و حفظ ایمنی تجهیزات است. این قطعه کوچک اما مهم در انواع صنایع، از نیروگاهها و پالایشگاهها گرفته تا سیستم های آب و فاضلاب و صنایع غذایی، کاربرد گستردهای دارد. انتخاب درست گسکت میتواند علاوه بر افزایش کارایی، طول عمر تجهیزات را نیز به میزان قابل توجهی افزایش دهد و از هزینه های تعمیرات پیشگیری کند.

انواع مختلف گسکت از نظر جنس، شکل و کاربرد در بازار موجود هستند و هرکدام مزایا و محدودیت های خاص خود را دارند. برای مثال در پروژه های صنعتی، بررسی قیمت گسکت اسپیرال یکی از فاکتور های مهم در تصمیم گیری برای خرید است. در این مقاله به معرفی کامل گسکت، انواع آن، کاربردها و نکات مهم در انتخاب و نگهداری آن میپردازیم تا راهنمای جامعی برای مهندسان و خریداران صنعتی باشد.

گسکت چیست؟ تعریف و ساختار

گسکت یک قطعه آب بندی است که برای جلوگیری از نشت سیالات و گازها بین دو سطح تماس به کار میرود. این قطعه معمولاً در محل اتصال فلنجها، شیرها، پمپها و سایر تجهیزات صنعتی نصب میشود تا مانع عبور مایعات، بخار یا گاز شود و فشار داخلی سیستم حفظ گردد. واشرها میتوانند در صنایع نفت، گاز، پتروشیمی، نیروگاهها و حتی صنایع غذایی کاربرد داشته باشند و نقش مهمی در ایمنی و کارایی سیستمها ایفا کنند.

از نظر ساختاری، گسکتها معمولاً از مواد مختلفی مانند فلز، لاستیک، گرافیت، PTFE و الیاف ساخته میشوند. انتخاب جنس گسکت به نوع سیال، دما، فشار و شرایط محیطی بستگی دارد. برای مثال، گسکت های فلزی برای دما و فشار بالا مناسب هستند، در حالیکه گسکت های لاستیکی یا PTFE برای سیالات شیمیایی و آب بندی سبکتر کاربرد دارند.

یکی از نکات مهم در طراحی و ساخت گسکت، ضخامت و شکل آن است. واشر باید به گونهای طراحی شود که هنگام نصب تحت فشار قرار گیرد و سطح تماس را به طور کامل پر کند، بدون آنکه دچار آسیب یا تغییر شکل شود. علاوه بر این، انعطاف پذیری و مقاومت شیمیایی گسکت نیز از ویژگی های مهم محسوب میشوند. با درک ساختار و عملکرد گسکت، مهندسان میتوانند نوع مناسب آن را برای هر کاربرد انتخاب کرده و از عملکرد بهینه سیستم اطمینان حاصل کنند.

تاریخچه و تکامل گسکتها

گسکتها از دیرباز به عنوان ابزار های آب بندی در صنایع مختلف مورد استفاده قرار گرفتهاند. نخستین نمونه های واشر به شکل ساده و از مواد طبیعی مانند پنبه، چرم و کتان ساخته میشدند که بین سطوح فلزی قرار میگرفتند تا مانع نشت مایعات و بخار شوند. این گسکت های ابتدایی، در صنایع دریایی و تولید تجهیزات بخار کاربرد زیادی داشتند، اما محدودیت هایی مانند مقاومت کم در برابر دما و فشار بالا باعث شد تا به مرور زمان فناوری ساخت آنها توسعه یابد.

با پیشرفت صنایع و افزایش فشار و دمای کاری سیستمها، گسکت های سنتی جای خود را به نمونه های فلزی و کامپوزیتی دادند. گسکت های فلزی، مانند اسپیرال و فلنج های فلزی، توانستند نیاز صنایع نفت، گاز و پتروشیمی را به خوبی پاسخ دهند، زیرا مقاومت بالایی در برابر دما، فشار و خوردگی دارند. همچنین واشر های مدرن غیر فلزی، مانند گرافیت و PTFE، برای کاربرد های شیمیایی و سیالات حساس توسعه یافتند و انعطاف پذیری و دوام بیشتری ارائه میکنند.

تکامل گسکتها نه تنها شامل تغییر جنس و ساختار بود، بلکه طراحی های جدید مانند گسکت های چند لایه و اسپیرال باعث بهبود عملکرد آب بندی و کاهش خطر نشت شد. امروزه انتخاب گسکت مناسب نیازمند بررسی دقیق فشار، دما، نوع سیال و استاندارد های صنعتی است و در بسیاری از پروژه های صنعتی، پیش از خرید، مقایسه قیمت گسکت فلزی و سایر انواع گسکتها بخش مهمی از فرآیند تصمیم گیری محسوب میشود. با توجه به تاریخچه و پیشرفت های اخیر، گسکتها به عنوان قطعات حیاتی در مهندسی صنعتی شناخته میشوند و نقش مهمی در ایمنی و عملکرد سیستمها دارند.

انواع گسکت از نظر جنس

گسکتها از نظر جنس به چند دسته اصلی تقسیم میشوند که هر کدام ویژگیها، مزایا و کاربرد های خاص خود را دارند. شناخت دقیق جنس گسکت، نقش مهمی در انتخاب صحیح آن برای هر کاربرد صنعتی دارد.

گسکت لاستیکی

گسکت های لاستیکی از موادی مانند NBR، EPDM و ورق سیلیکون ساخته میشوند. این گسکتها انعطاف پذیری بالایی دارند و برای آب بندی فشار پایین تا متوسط، مایعات شیمیایی سبک و آب استفاده میشوند. مقاومت شیمیایی و دمایی این گسکتها محدود است، بنابراین در سیستم های صنعتی با دمای بالا یا فشار زیاد مناسب نیستند. گسکت لاستیکی به دلیل انعطاف پذیری، نصب آسان و هزینه پایین، کاربرد گستردهای در صنایع سبک و تأسیسات دارد.

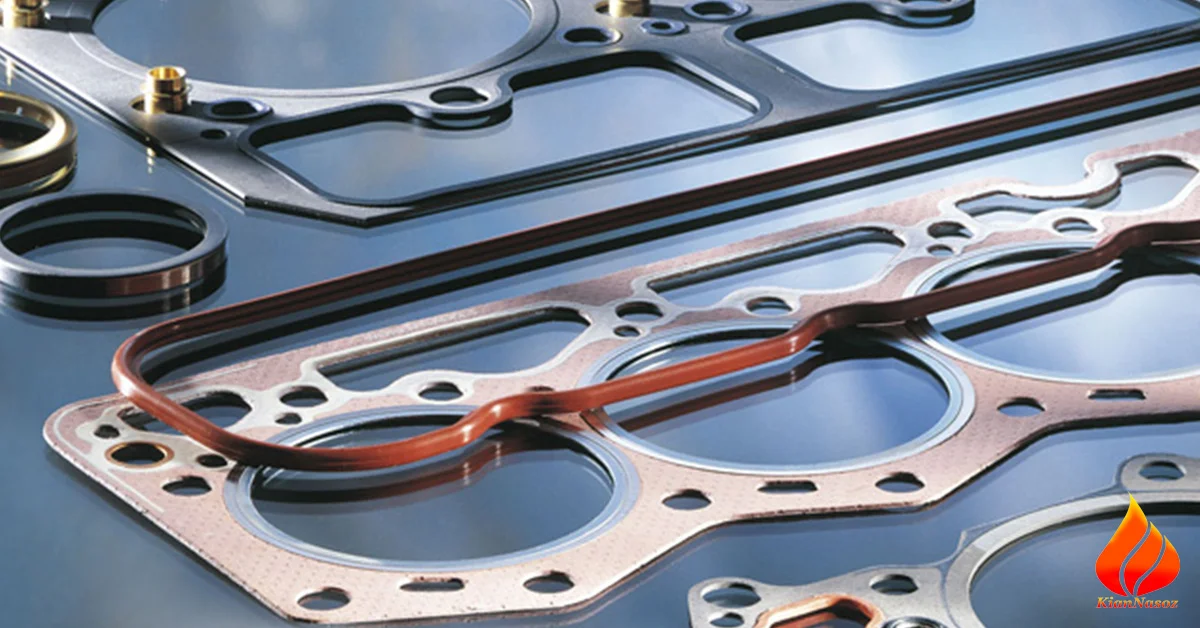

گسکت فلزی

گسکت های فلزی، مانند فولادی یا استیل، برای فشار و دمای بالا طراحی شدهاند. این نوع گسکتها مقاومت بسیار بالایی در برابر خوردگی و سایش دارند و برای خطوط نفت، گاز، پتروشیمی و بخار کاربرد فراوانی دارند. یکی از معروفترین انواع گسکت فلزی، گسکت اسپیرال است که ترکیبی از فلز و مواد غیر فلزی مانند گرافیت دارد و قابلیت آب بندی در شرایط سخت را فراهم میکند.

گسکت های غیر فلزی

واشر های غیر فلزی شامل گرافیت، PTFE و الیاف هستند. این گسکتها مقاومت شیمیایی بسیار خوبی دارند و برای سیالات خورنده یا حساس استفاده میشوند. گرافیت یکی از متداولترین مواد غیر فلزی است که مقاومت دمایی بالایی دارد و به عنوان گرافویل در صنایع پتروشیمی و نیروگاهی کاربرد دارد.

گسکت های کامپوزیتی

گسکت های کامپوزیتی ترکیبی از فلز و مواد غیر فلزی هستند که مزایای هر دو نوع را ارائه میدهند. این گسکتها علاوه بر مقاومت مکانیکی بالا، انعطاف پذیری کافی برای پر کردن فضای بین فلنجها را دارند. معمولاً در کاربرد های صنعتی پیچیده، مانند سیستم های بخار و خطوط فشار بالا استفاده میشوند.

انتخاب جنس مناسب واشر به نوع سیال، فشار، دما و شرایط محیطی بستگی دارد. بهعنوان مثال، برای سیستم هایی با بخار و فشار بالا، گسکت اسپیرال فلزی انتخابی مطمئن است، در حالیکه برای خطوط انتقال آب و مایعات شیمیایی سبک، گسکت لاستیکی یا PTFE کارایی بهتری دارند. شناخت انواع گسکت و کاربرد هر جنس، به مهندسان کمک میکند تا عملکرد سیستم را بهینه کرده و خطر نشت یا آسیب تجهیزات را کاهش دهند.

انواع گسکت از نظر کاربرد

گسکتها علاوه بر تقسیم بندی بر اساس جنس، از نظر کاربرد نیز به دسته های مختلفی تقسیم میشوند. شناخت کاربرد دقیق هر نوع گسکت به مهندسان و خریداران صنعتی کمک میکند تا بهترین گزینه را برای سیستم خود انتخاب کنند و از نشت سیالات و آسیب تجهیزات جلوگیری کنند.

گسکت اسپیرال

گسکت های اسپیرال یکی از رایجترین انواع گسکت فلزی هستند که برای شرایط فشار و دمای بالا طراحی شدهاند. این نوع گسکت از لایه های فلزی و مواد غیر فلزی مانند گرافیت تشکیل شده و انعطاف پذیری بالایی دارد. گسکت اسپیرال در خطوط نفت، گاز، پتروشیمی و نیروگاهی کاربرد گسترده دارد و میتواند در مقابل تغییرات دما و فشار شدید مقاومت کند.

گسکت کیت عایق

این نوع گسکتها برای جلوگیری از انتقال جریان الکتریکی و خوردگی گالوانیکی بین فلنجها طراحی شدهاند. گسکت کیت عایق معمولاً از مواد غیر رسانا ساخته میشود و در صنایع نفت و گاز، نیروگاهها و خطوط انتقال سیالات شیمیایی کاربرد دارد. انتخاب و نصب صحیح این گسکتها اهمیت بالایی دارد و برای تهیه نمونه های با کیفیت میتوان به خرید گسکت کیت عایق مراجعه کرد.

گسکت مخصوص بخار و سیالات داغ

این گسکتها معمولاً از گرافیت یا فلز ساخته شده و برای خطوط بخار، روغن داغ و سیالات با دمای بالا استفاده میشوند. مقاومت حرارتی بالا و حفظ آب بندی در شرایط سخت، از ویژگی های برجسته این گسکتها است.

گسکت شیمیایی و مقاوم به خوردگی

در صنایع شیمیایی، مقاومت در برابر اسیدها، بازها و سایر سیالات خورنده اهمیت ویژهای دارد. گسکت های PTFE و گرافیت غیر فلزی برای این کاربردها مناسب هستند و از نشت و آسیب به تجهیزات جلوگیری میکنند.

گسکت فشار پایین و عمومی

این گسکتها شامل گسکت های لاستیکی و فایبر هستند و برای سیستم هایی با فشار کم و سیالات غیر خورنده مناسبند. نصب آسان و هزینه پایین، این نوع گسکت را برای تأسیسات عمومی و خطوط آب کاربردی کرده است.

در انتخاب گسکت مناسب، توجه به فشار کاری، دما، نوع سیال و استاندارد های فلنج اهمیت دارد. هر نوع واشر با کاربرد خاص خود، نقش حیاتی در ایمنی و عملکرد سیستم ایفا میکند و استفاده از نوع مناسب، از هزینه های نگهداری و تعمیرات جلوگیری میکند.

کاربرد های گسکت در صنایع مختلف

گسکتها در صنایع گوناگون نقشی اساسی در افزایش ایمنی، کاهش نشت و بهبود بهرهوری ایفا میکنند. انتخاب صحیح گسکت متناسب با نوع صنعت و شرایط کاری، یکی از عوامل کلیدی در موفقیت پروژه های صنعتی است. در ادامه مهمترین کاربرد های گسکت در صنایع مختلف را بررسی میکنیم:

واشر در صنعت نفت و گاز

در خطوط انتقال نفت و گاز، فشار و دما بسیار بالا است و کوچکترین نشتی میتواند خسارت های جبران ناپذیری به همراه داشته باشد. به همین دلیل انواع گسکت در پالایشگاه مورد نیاز هستند به ویژه اسپیرال و کیت عایق در این صنعت بیشترین کاربرد را دارند. این گسکتها میتوانند در برابر شرایط سخت محیطی و خوردگی ناشی از مواد هیدروکربنی مقاومت کنند.

گسکت در صنعت پتروشیمی

در واحد های پتروشیمی، انواع مواد شیمیایی خورنده و سیالات خاص جریان دارند. به همین دلیل استفاده از گسکت هایی با مقاومت شیمیایی بالا مانند گرافیت، PTFE و کامپوزیتی رایج است. این نوع گسکتها علاوه بر آب بندی مطمئن، مانع از آسیب دیدگی تجهیزات و آلودگی محیط زیست میشوند.

واشر در نیروگاهها

نیروگاهها چه حرارتی باشند و چه هستهای، همواره با بخار و فشار بالا سروکار دارند. در این شرایط، گسکت های مقاوم به دما مانند اسپیرال فلزی و گرافیتی بهترین گزینه هستند. این گسکتها با دوام بالا و مقاومت در برابر تغییرات دما، ایمنی و پایداری سیستم های تولید انرژی را تضمین میکنند.

واشر در صنایع غذایی و دارویی

در این صنایع، بهداشت و ایمنی اهمیت ویژهای دارد. گسکت های ساخته شده از PTFE یا لاستیک های بهداشتی (Food Grade) انتخابی ایده آل برای جلوگیری از نشت و آلودگی هستند. این گسکتها مقاوم در برابر مواد شیمیایی و قابل شست و شو هستند و از تغییر طعم یا کیفیت مواد غذایی و دارویی جلوگیری میکنند.

گسکت در صنایع آب و فاضلاب

در سیستم های انتقال آب و تصفیه خانهها، معمولاً از واشر های لاستیکی استفاده میشود که قابلیت آب بندی در فشار های پایین تا متوسط را دارند. این نوع گسکتها نصب آسانی دارند و هزینه نگهداری پایینی را تحمیل میکنند. در بسیاری از موارد، گسکت همراه با واشر فلنج نصب میشود تا اتصالها کاملاً آب بندی شده و از نشت آب جلوگیری گردد.

واشر در صنایع معدنی و فلزی

در صنایع فولاد و معادن، گسکتها باید در برابر فشار های مکانیکی و دما های بالا مقاومت کنند. گسکت های فلزی و کامپوزیتی معمولاً برای این شرایط انتخاب میشوند.

همانطور که مشاهده میشود، گسکتها با توجه به نوع صنعت و شرایط کاری، نقشی کلیدی در حفظ ایمنی، کاهش هزینهها و افزایش طول عمر تجهیزات دارند.

نکات مهم در انتخاب گسکت

انتخاب گسکت مناسب برای یک سیستم صنعتی، یکی از مراحل حساس در طراحی و نگهداری تجهیزات است. یک انتخاب درست میتواند عملکرد تجهیزات را بهبود داده و از بروز مشکلاتی مانند نشتی، خوردگی یا خرابی جلوگیری کند. در ادامه مهمترین نکات در انتخاب گسکت را بررسی میکنیم:

فشار کاری سیستم

- گسکت باید توانایی تحمل فشار داخلی سیستم را داشته باشد.

- برای فشار بالا معمولاً از گسکت های فلزی یا اسپیرال استفاده میشود.

- در فشار پایین، گسکت های لاستیکی یا فایبر گزینه مناسبی هستند.

دمای کاری

- انتخاب گسکت باید بر اساس دمای سیال یا محیط انجام شود.

- برای دما های بالا، گرافیت و فلز بهترین انتخاب هستند.

- برای دما های پایین تا متوسط، لاستیک یا PTFE کاربرد دارد.

نوع سیال یا گاز

- سیالات شیمیایی خورنده نیازمند گسکت های مقاوم به خوردگی هستند.

- برای بخار و روغن داغ، گرافیت بهترین عملکرد را دارد.

- در صنایع غذایی و دارویی باید از مواد بهداشتی مانند PTFE استفاده شود.

ابعاد و استاندارد فلنجها

- گسکت باید کاملاً متناسب با ابعاد فلنج انتخاب شود.

- رعایت استاندارد هایی مانند ASME و DIN در این زمینه ضروری است.

کیفیت و برند گسکت

- گسکت های بیکیفیت موجب نشت و افزایش هزینه های تعمیر میشوند.

- انتخاب برند معتبر و تأمین کننده قابل اعتماد اهمیت زیادی دارد.

با توجه به این نکات، انتخاب گسکت مناسب نه تنها عملکرد بهینه سیستم را تضمین میکند بلکه موجب افزایش طول عمر تجهیزات و کاهش هزینه های نگهداری خواهد شد.

روش های نصب و نگهداری گسکت

نصب و نگهداری صحیح گسکت، نقش مهمی در افزایش عمر مفید آن و جلوگیری از بروز نشتی دارد. هرچند واشر قطعهای ساده به نظر میرسد، اما بیتوجهی به اصول نصب و مراقبت میتواند باعث کاهش عملکرد و ایجاد مشکلات جدی در سیستم شود.

مراحل صحیح نصب گسکت

- بررسی سطوح فلنج: قبل از نصب، باید سطوح فلنج کاملاً تمیز، صاف و عاری از هرگونه زنگ زدگی یا خراش باشند.

- انتخاب سایز مناسب: استفاده از گسکت با ابعاد دقیق مطابق با فلنج، مانع از تغییر شکل یا پارگی در هنگام نصب میشود.

- استفاده از گشتاور مناسب: پیچها باید به صورت یکنواخت و با گشتاور مشخص سفت شوند تا فشار به طور متوازن به گسکت وارد گردد.

- عدم استفاده مجدد: گسکتها معمولاً یکبار مصرف هستند و استفاده مجدد از آنها میتواند کارایی آب بندی را کاهش دهد.

روش های نگهداری گسکت

- شرایط انبارداری: گسکتها باید در محیط خشک، خنک و دور از نور مستقیم خورشید نگهداری شوند.

- جلوگیری از تماس با مواد شیمیایی: قرار گرفتن گسکت در معرض مواد خورنده میتواند خواص فیزیکی آن را تغییر دهد.

- بازرسی دورهای: در سیستم های حساس، بررسی منظم وضعیت گسکت و تعویض در صورت مشاهده ترک یا تغییر شکل ضروری است.

با رعایت این اصول ساده میتوان عملکرد آب بندی گسکت را به حداکثر رساند و از بروز نشتی یا خرابی تجهیزات جلوگیری کرد.

جمع بندی

گسکت یکی از مهمترین اجزای صنعتی در سیستم های آب بندی است که نقش کلیدی در جلوگیری از نشت سیالات، حفظ ایمنی و افزایش طول عمر تجهیزات ایفا میکند. همانطور که دیدیم، گسکتها از نظر جنس و کاربرد به انواع مختلفی تقسیم میشوند. از گسکت های لاستیکی و فلزی گرفته تا انواع اسپیرال، گرافیتی و کیت عایق که هرکدام برای شرایط خاصی طراحی شدهاند. انتخاب درست گسکت بر اساس فشار، دما، نوع سیال و استاندارد فلنجها، اهمیت زیادی دارد و میتواند هزینه های تعمیرات و توقف تولید را به حداقل برساند.

همچنین رعایت اصول نصب و نگهداری، نقش مهمی در عملکرد طولانی مدت گسکت دارد. در نهایت میتوان گفت گسکت نه تنها قطعهای ساده، بلکه یک عنصر حیاتی در صنایع مختلف است که تضمین کننده ایمنی و کارایی سیستمها محسوب میشود.

گسکت چیست و چه کاربردی دارد؟

گسکت قطعهای برای آب بندی بین دو سطح مانند فلنجها است که مانع نشت سیالات و گازها میشود و در صنایع مختلف مانند نفت، گاز، پتروشیمی و نیروگاهها کاربرد دارد.

گسکت اسپیرال چه مزایایی دارد؟

گسکت اسپیرال ترکیبی از فلز و مواد غیر فلزی مثل گرافیت است که مقاومت بالایی در برابر فشار و دمای زیاد دارد و برای شرایط کاری سخت ایده آل است.

بهترین جنس گسکت برای سیالات شیمیایی کدام است؟

برای سیالات شیمیایی و خورنده، گسکت های PTFE و گرافیت گزینه های مناسبی هستند زیرا مقاومت شیمیایی بالایی دارند.

تفاوت گسکت فلزی و غیر فلزی در چیست؟

گسکت های فلزی برای فشار و دمای بالا مناسباند، در حالیکه گسکت های غیر فلزی مانند لاستیک و PTFE برای فشار پایین و سیالات سبک استفاده میشوند.