راهنمای جامع مقایسه ورق کلینگریت با تمامی متریالهای آببندی

در صنایع مختلف، از خطوط انتقال آب و بخار گرفته تا واحدهای نفت، گاز و پتروشیمی، انتخاب متریال آببندی اشتباه میتواند به نشتی، توقف خط تولید و هزینههای سنگین تعمیرات منجر شود. در میان گزینههای موجود، ورق کلینگریت یکی از پرکاربردترین متریالها برای ساخت گسکت و واشر صنعتی است؛ اما آیا همیشه بهترین انتخاب است؟ و در مقایسه ورق کلینگریت با سایر متریالهای آببندی مانند تفلون، گرافیت، سیلیکون یا اسپیرال وند، کدام گزینه عملکرد بهتری دارد؟

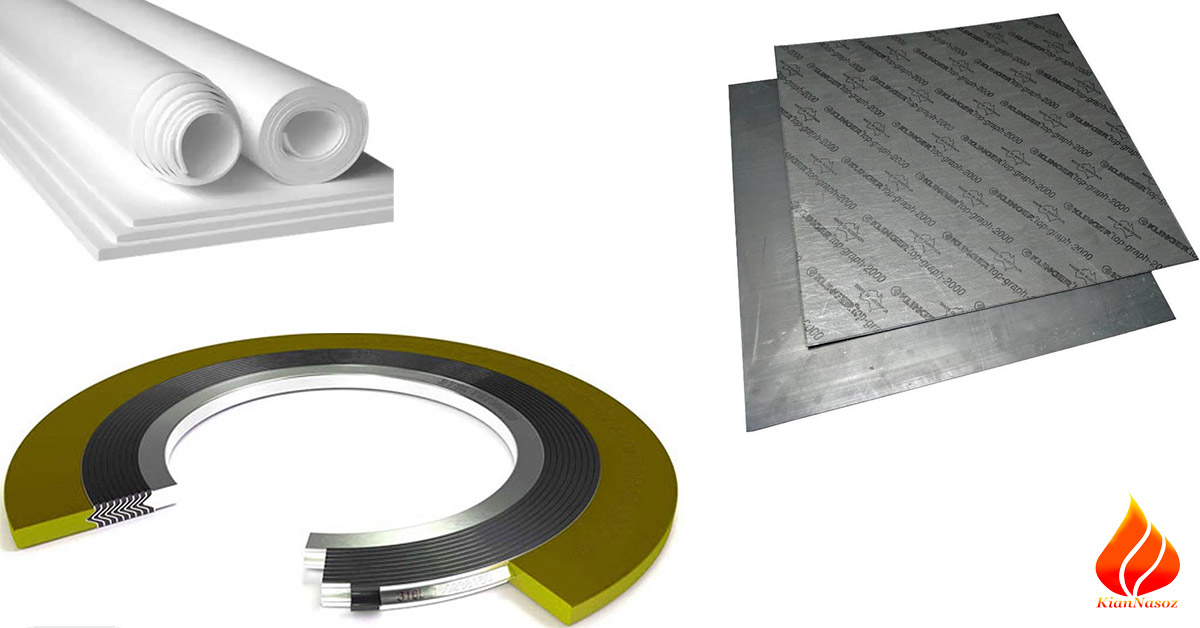

ورق کلینگریت معمولاً از الیاف تقویتکننده (در مدلهای جدید بدون آزبست) بههمراه بایندر لاستیکی ساخته میشود و به دلیل تحمل مناسب فشار و دما، قیمت اقتصادی و دسترسی آسان، در بسیاری از کاربردهای عمومی صنعتی استفاده میشود. با این حال، هر متریال آببندی ویژگیهای فنی خاص خود را دارد؛ برای مثال مقاومت شیمیایی PTFE در برابر اسیدها، تحمل دمای بالای گرافیت، یا انعطافپذیری سیلیکون در شرایط خاص، میتواند در برخی پروژهها انتخاب بهتری نسبت به کلینگریت باشد.

در این راهنمای جامع مقایسه ورق کلینگریت، بهصورت دقیق و کاربردی، این متریال را از نظر تحمل دما و فشار، مقاومت شیمیایی، طول عمر، قیمت، سهولت نصب و حوزههای کاربرد با سایر مواد آببندی صنعتی مقایسه میکنیم تا بتوانید بر اساس شرایط واقعی پروژه—نه صرفاً قیمت—بهترین تصمیم را بگیرید. اگر در حال انتخاب گسکت برای فلنج، مبدل حرارتی، پمپ یا خطوط بخار هستید، این مقایسه میتواند از بروز خطاهای پرهزینه جلوگیری کند.

آشنایی با ورق کلینگریت و کاربردهای آن

در مسیر مقایسه ورق کلینگریت با سایر متریالهای آببندی، پیش از هر چیز لازم است شناخت دقیقی از خود این محصول و کاربردهای آن داشته باشیم. ورق کلینگریت یکی از پرکاربردترین متریالهای آببندی صنعتی است که از ترکیب الیاف مقاوم، مواد معدنی و چسبهای تخصصی ساخته میشود و به دلیل ساختار فشرده و انعطافپذیر خود، عملکرد بسیار مطلوبی در آببندی اتصالات تحت فشار و حرارت از خود نشان میدهد.

این ورقها معمولاً در ساخت انواع گسکت (واشر صنعتی) مورد استفاده قرار میگیرند و در صنایع مختلفی مانند نفت، گاز، پتروشیمی، نیروگاهها، صنایع غذایی و سیستمهای تأسیساتی کاربرد گسترده دارند. برند معتبر KLINGER از شناختهشدهترین تولیدکنندگان این نوع ورق در سطح جهان است که نام کلینگریت نیز از همین برند گرفته شده است.

مهمترین کاربردهای ورق کلینگریت

- آببندی فلنجها در خطوط انتقال سیالات

- استفاده در پمپها، کمپرسورها و مبدلهای حرارتی

- آببندی مخازن تحت فشار

- کاربرد در سیستمهای بخار، آب داغ، روغن و برخی مواد شیمیایی

به طور کلی، ورق کلینگریت به دلیل مقاومت مناسب در برابر فشار، دما و بسیاری از سیالات صنعتی، یکی از گزینههای اقتصادی و قابل اعتماد در حوزه آببندی به شمار میرود. در ادامه مقاله و در بخشهای بعدی، این متریال را از نظر عملکرد، طول عمر، مقاومت شیمیایی و هزینه با سایر متریالهای آببندی مقایسه خواهیم کرد.

برای آشنایی بیشتر با ورق کلینگریت، مقاله «انواع ورق کلینگریت» را از دست ندهید تا با کاربردها و ویژگیهای هر نوع آن بهطور کامل آشنا شوید.

معیارهای تخصصی و صنعتی در انتخاب متریال آببندی

برای انتخاب متریال آببندی در پروژههای صنعتی (نفت، گاز، پتروشیمی، نیروگاه و فولاد)، باید پارامترهای عملکردی، استانداردی و عملیاتی بهصورت دقیق بررسی شوند. مهمترین این معیارها عبارتند از:

۱. محدوده دمایی عملیاتی و پایداری حرارتی

هر متریال آببندی باید در دامنه دمای کاری مشخص عملکرد مکانیکی و ساختاری خود را حفظ کند. در دماهای بالا (>200 °C)، بسیاری از رزینها یا الاستومرها نرم یا تجزیه میشوند، در حالی که مواد مقاوم به حرارت بالا (مثل ورقهای فیبربرقی مقاوم حرارتی) ساختار خود را حفظ میکنند. همچنین، مقاومت به شوک حرارتی و چرخههای گرم–سرد تعیینکننده طول عمر واقعی در فضاهای صنعتی است.

۲. تحمل فشار کاری و رفتار در برابر خزش

متریال آببندی باید بتواند فشارهای ثابت و پالسوار را بدون افزایش نشتی یا تغییر شکل دائمی تحمل کند. از مهمترین شاخصها:

- Creep Relaxation: کاهش نیرو در طول زمان تحت بار ثابت

- Burst Pressure: حداکثر فشار قابل تحمل قبل از شکست

- Stress Retention: حفظ مقاومت پس از اعمال بار

این ویژگیها بهخصوص در سرویسهای فشار بالا و خطوط بخار یا هیدرولیک اهمیت دارد.

۳. سازگاری شیمیایی با سیالات صنعتی

برخورد سیال با متریال آببندی ممکن است باعث تورم، خوردگی، تغییر وزن یا شکنندگی شود. بررسی سازگاری شیمیایی باید بر اساس:

- نوع سیال (اسیدها، بازها، حلالها، روغنها)

- دما و فشار سرویس

- زمان تماس

انجام شود. نتیجه این تحلیل تعیین میکند کدام متریال در تماس طولانیمدت با سیال عملکرد پایدار دارد.

۴. استحکام مکانیکی و مقاومت پارگی

استحکام کششی، انعطافپذیری و مقاومت در برابر پارگی، تعیینکننده توانایی متریال در حفظ انسجام تحت بارهای مکانیکی و ارتعاشات هستند. متریالهای با ضریب کشسانی بالا و مقاومت برشی مناسب در مقابل تنشهای عملیاتی بهتر عمل میکنند.

۵. پایداری ابعادی و نفوذناپذیری

مهمترین هدف آببندی، جلوگیری از عبور سیال است. بنابراین متریال باید:

- مقاومت بالا در برابر نفوذ سیال داشته باشد

- تحت تغییرات فشار و دما، ابعاد و خواص خود را حفظ کند

این مورد در سیستمهای پرفشار با دماهای متغیر اهمیت بیشتری پیدا میکند.

۶. مقاومت در برابر خستگی و چرخههای بارگذاری

در محیطهای صنعتی، فشار و دما اغلب نوسان دارند. متریال آببندی باید در برابر چرخههای مکرر بارگذاری/باربرداری (Fatigue) مقاومت کند تا ترکخوردگی یا شکست تدریجی ایجاد نشود.

۷. مقاومت در برابر اکسیداسیون، ازن و تابش UV

در سرویسهای فضای باز یا تجهیزاتی که با ازن، اکسیژن فعال یا نور خورشید در تماس هستند، مقاومت متریال در برابر اکسیداسیون و تجزیه سطحی ضروری است. این مقاومت، برای جلوگیری از تردی یا شکنندگی سطحی اهمیت دارد.

۸. انطباق با استانداردهای بینالمللی

انتخاب متریال باید مبتنی بر استانداردهای معتبر باشد تا عملکرد، ایمنی و قابلیت ردیابی تضمین شود. از مهمترین استانداردهای مرجع میتوان به موارد زیر اشاره کرد:

- ASME B16.20: استاندارد گسکتهای فلزی

- ASTM F104 / ASTM F146: تستهای عملکرد و جذب

- API 601 / API 605: گسکتها و متریال صنعتی

- ISO 9001: مدیریت کیفیت تولید

ادامه رعایت این استانداردها کمک میکند تا انتخاب متریال از نظر فنی و مهندسی معتبر باشد.

۹. طول عمر سرویس و نرخ خرابی واقعی

سنجههای صنعتی مثل MTTF (میانگین زمان تا خرابی) و MTBF (میانگین زمان بین خرابیها) برای پیشبینی طول عمر واقعی مورد استفاده قرار میگیرند. متریال با عمر مفید بیشتر:

- هزینههای نگهداری را کاهش میدهد

- ریسک توقف خط تولید را پایین میآورد

- بازده تجهیزات را افزایش میدهد

۱۰. سهولت نصب، ماشینکاری و تکرارپذیری اجرا

در پروژههای صنعتی، زمان نصب، دقت مونتاژ و قابلیت برش/شکلدهی متریال نقش مهمی در کیفیت آببندی دارد. متریالهایی که نصب سریع، اشتباه کم و سازگاری با ابزارهای صنعتی دارند، در عمل عملکرد بهتری ارائه میدهند.

۱۱. اقتصاد مهندسی و هزینه کل مالکیت (TCO)

هزینه اولیه فقط بخشی از مسئله است. در انتخاب صنعتی باید کل هزینه مالکیت محاسبه شود که شامل:

- هزینه نصب

- هزینه نگهداری

- هزینه تعویض

- هزینه توقف خطوط

باشد تا انتخابی اقتصادی، پایدار و توجیهپذیر انجام شود.

این معیارها مبنای مقایسه ورق کلینگریت با سایر متریالهای آببندی صنعتی هستند و به شما کمک میکنند انتخابی دقیق، علمی و مهندسی انجام دهید.

مقایسه ورق کلینگریت با سایر مواد آببندی: عملکرد، کاربردها و مزایای هر متریال

در این بخش به بررسی جامع و دقیق مقایسه ورق کلینگریت با سایر مواد آببندی پرداخته شده و نقاط قوت و ضعف هر متریال در شرایط صنعتی مختلف تحلیل میشود.

مقایسه ورق کلینگریت با تفلون (PTFE)

انتخاب متریال مناسب برای آببندی صنعتی و پوششدهی، نقش کلیدی در افزایش دوام و کاهش هزینههای نگهداری دارد. در این میان، ورق کلینگریت و تفلون (PTFE) دو گزینه پرکاربرد هستند که هر یک ویژگیهای منحصر به فردی دارند.

۱. عملکرد و مقاومت

- ورق کلینگریت: ترکیبی از الیاف نسوز و رزینهای مقاوم است که مقاومت مکانیکی بالایی در برابر فشار، سایش و ضربه دارد. این ورقها همچنین تحمل دمای متوسط تا بالا را دارند و در تماس با اکثر سیالات شیمیایی پایدار هستند.

- تفلون (PTFE): خواص ضد چسبندگی و مقاومت شیمیایی فوقالعاده دارد و میتواند در دماهای بسیار بالا یا پایین عملکرد پایدار ارائه دهد. با این حال، مقاومت مکانیکی آن نسبت به کلینگریت کمتر است و تحت فشار شدید ممکن است نیاز به تقویت داشته باشد.

۲. کاربردها

- ورق کلینگریت: مناسب برای صنایع نفت، گاز، پتروشیمی، نیروگاهها و سیستمهای مکانیکی با فشار بالا است. استفاده از آن در مکانهایی که سایش و ضربه وجود دارد، بهطور قابل توجهی طول عمر قطعات را افزایش میدهد.

- تفلون (PTFE): در صنایعی که مواد خورنده و اسیدی وجود دارد، مانند صنایع شیمیایی و دارویی، کاربرد گسترده دارد. همچنین برای آببندی شیرآلات و تجهیزات انتقال سیالات خورنده، بهترین انتخاب است.

۳. مزایا

- ورق کلینگریت: مقاومت مکانیکی بالا، تحمل فشار و سایش، عملکرد پایدار در دماهای متوسط تا بالا، طول عمر طولانی و مقرون به صرفه بودن برای کاربردهای صنعتی پر فشار.

- تفلون (PTFE): مقاومت شیمیایی و حرارتی بسیار بالا، خواص ضد چسبندگی، نصب و نگهداری آسان، سازگار با طیف گستردهای از سیالات خورنده.

۴. جمعبندی

مقایسه ورق کلینگریت با تفلون (PTFE) نشان میدهد که انتخاب بین این دو متریال بستگی مستقیم به شرایط محیطی، نوع سیال، فشار و دمای کاری دارد. برای شرایط پر فشار و سایش زیاد، کلینگریت گزینه بهتری است، و برای محیطهای خورنده و دماهای شدید، تفلون (PTFE) مناسبتر میباشد. استفاده از این تحلیل، تصمیمی مبتنی بر دادههای صنعتی را تضمین میکند و باعث افزایش طول عمر سیستمهای آببندی و کاهش هزینههای تعمیر و نگهداری میشود.

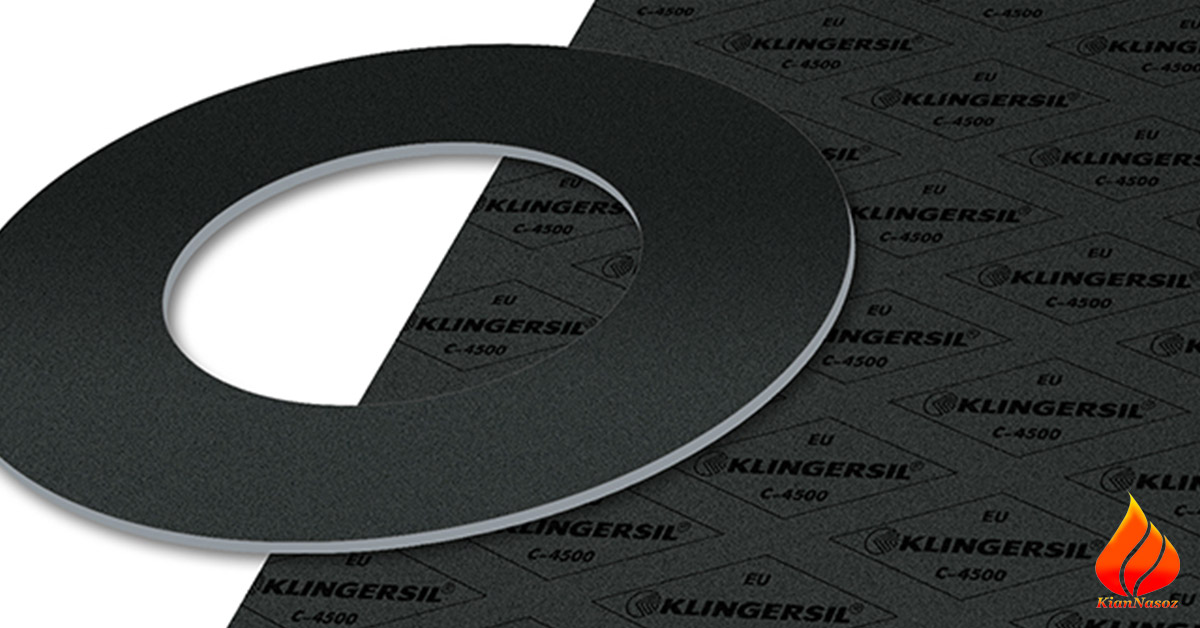

مقایسه ورق کلینگریت با گرافیت

در انتخاب متریال آببندی صنعتی، ورقهای کلینگریت و گرافیت از پرکاربردترین گزینهها هستند. هر یک از این مواد ویژگیها و مزایای خاص خود را دارند و شناخت دقیق آن ها میتواند به تصمیمی مبتنی بر دادههای عملیاتی منجر شود.

۱. عملکرد و مقاومت

- ورق کلینگریت: این ورقها از ترکیب الیاف مقاوم و رزینهای با کیفیت ساخته شدهاند و مقاومت مکانیکی و سایشی بالایی دارند. همچنین تحمل دماهای متوسط تا بالا و پایداری شیمیایی قابل توجهی دارند، بنابراین در محیطهای پر فشار و مکانیکی گزینهای ایدهآل هستند.

- گرافیت: ورقهای گرافیتی به دلیل ساختار لایهای و نرم خود، مقاومت حرارتی فوقالعاده و مقاومت شیمیایی بسیار بالایی دارند. آنها عملکرد عالی در دماهای بسیار بالا، تا بیش از 500 درجه سانتیگراد، و در تماس با اسیدها و بازهای قوی ارائه میدهند، اما مقاومت مکانیکی آنها نسبت به کلینگریت کمتر است و تحت فشار زیاد ممکن است شکلپذیری پیدا کنند.

۲. کاربردها

- ورق کلینگریت: در صنایع نفت، گاز، پتروشیمی، نیروگاهها و سیستمهای مکانیکی با فشار بالا استفاده میشود. نقاط قوت آن در محیطهایی با سایش و ضربه، طول عمر بالا و عملکرد پایدار در شرایط صنعتی متنوع است.

- گرافیت: بیشتر در صنایع شیمیایی و نیروگاهی برای آببندی شیرها، پمپها و خطوط انتقال سیالات خورنده یا دمای بالا کاربرد دارد. همچنین به دلیل قابلیت تحمل دما و مقاومت شیمیایی، در محیطهایی که تفلون یا کلینگریت نمیتوانند عملکرد مناسب داشته باشند، جایگزین بسیار خوبی است.

۳. مزایا

- ورق کلینگریت: مقاومت مکانیکی و سایشی بالا، دوام طولانی، عملکرد پایدار در فشار متوسط تا بالا و مقرون به صرفه بودن برای کاربردهای صنعتی سنگین.

- گرافیت: مقاومت شیمیایی و حرارتی بسیار بالا، انعطافپذیری در نصب، ضد خورندگی و عملکرد پایدار در شرایط دما و فشار شدید.

۴. جمعبندی

مقایسه ورق کلینگریت با گرافیت نشان میدهد که انتخاب مواد به نوع کاربرد، فشار و دمای محیط بستگی دارد. برای کاربردهای پر فشار و سایش زیاد، کلینگریت گزینه مناسبتر است، در حالی که برای محیطهای با دمای بسیار بالا و سیالات خورنده، گرافیت برتری دارد. استفاده از این تحلیل باعث میشود تصمیمی علمی و کاربردی برای افزایش دوام و کارایی سیستمهای آببندی اتخاذ شود.

مقایسه ورق کلینگریت با سیلیکون

در دنیای آببندی صنعتی، انتخاب متریال مناسب بستگی مستقیم به نوع سیال، دما، فشار و شرایط محیطی دارد. دو ماده پرکاربرد در این حوزه، ورق کلینگریت و ورق سیلیکون هستند که هر یک ویژگیها و کاربردهای منحصر به فردی دارند. مقایسه ورق کلینگریت با سیلیکون به مهندسان و طراحان کمک میکند تا تصمیمی دقیق برای افزایش کارایی و طول عمر تجهیزات اتخاذ کنند.

۱. عملکرد و مقاومت

- ورق کلینگریت: این ورقها ترکیبی از الیاف مقاوم و رزینهای صنعتی هستند و مقاومت مکانیکی و سایشی بالایی ارائه میدهند. همچنین تحمل دماهای متوسط تا بالا و مقاومت شیمیایی مناسبی دارند، بنابراین در محیطهایی با فشار و سایش زیاد عملکرد پایدار دارند.

- سیلیکون: مواد سیلیکونی انعطافپذیری و مقاومت حرارتی بسیار خوبی دارند و میتوانند در محدوده دمایی وسیع از حدود -60 تا 230 درجه سانتیگراد عملکرد قابل اعتماد ارائه دهند. با این حال، مقاومت مکانیکی و سایشی آنها نسبت به کلینگریت کمتر است و در محیطهای پر فشار یا با سایش زیاد ممکن است دچار تغییر شکل شوند.

۲. کاربردها

- ورق کلینگریت: بیشتر در صنایع نفت، گاز، پتروشیمی و نیروگاهها استفاده میشود، به ویژه در آببندی شیرها، فلنجها و سیستمهایی که فشار و سایش بالایی دارند.

- سیلیکون: کاربرد گسترده در صنایع دارویی، غذایی و الکترونیکی دارد، زیرا سیلیکون خواص غیرسمی و انعطافپذیری مناسبی دارد. همچنین برای آببندی در دماهای پایین یا بالا و در قطعاتی که نیاز به انعطاف و شکلپذیری دارند، ایدهآل است.

۳. مزایا

- ورق کلینگریت: مقاومت مکانیکی و سایشی بالا، دوام طولانی، عملکرد پایدار در فشار متوسط تا بالا و مناسب برای محیطهای صنعتی سنگین.

- سیلیکون: انعطافپذیری عالی، مقاومت حرارتی مناسب، عدم واکنش با مواد خورنده سبک، نصب و تعویض آسان و مناسب برای کاربردهای بهداشتی و حساس.

۴. جمعبندی

مقایسه ورق کلینگریت با سیلیکون نشان میدهد که انتخاب متریال به ماهیت کاربرد و شرایط عملیاتی بستگی دارد. برای محیطهایی که فشار و سایش زیاد است، کلینگریت گزینه مناسبتری است، در حالی که برای کاربردهایی که انعطاف، مقاومت حرارتی متوسط و سازگاری با مواد خورنده سبک مهم است، سیلیکون برتری دارد.

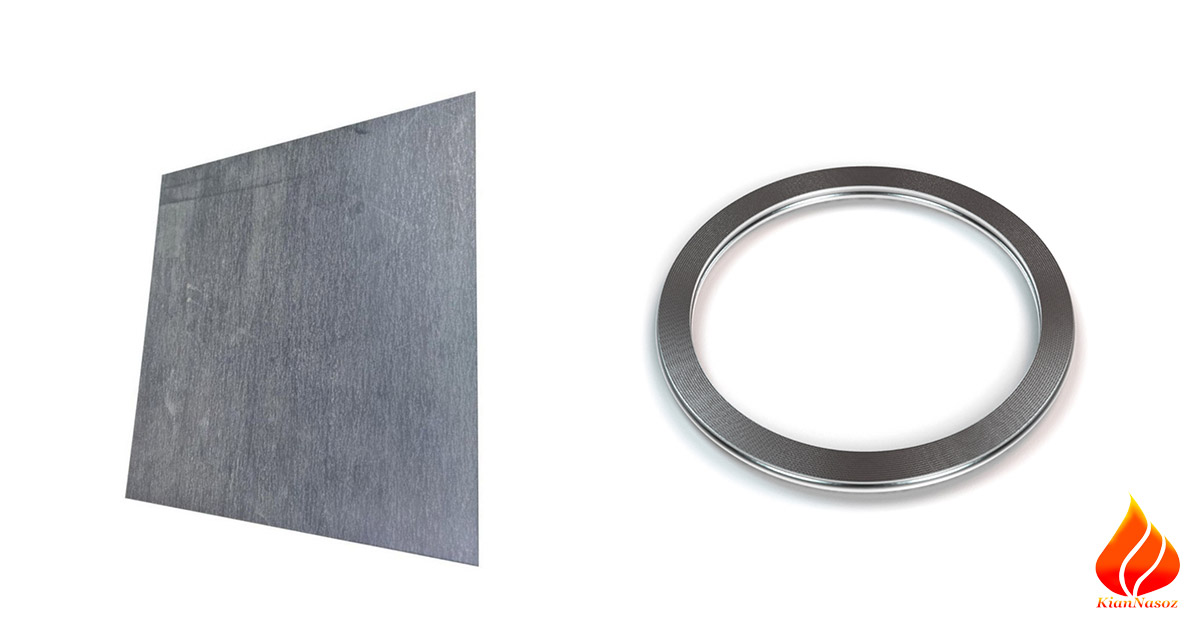

مقایسه ورق کلینگریت با گسکت اسپیرال وند

در صنایع نفت، گاز، پتروشیمی و نیروگاهی، انتخاب نوع گسکت مناسب نقش حیاتی در عملکرد، ایمنی و طول عمر تجهیزات دارد. دو گزینه پرکاربرد، ورق کلینگریت و گسکت اسپیرال وند (Spiral Wound Gasket) هستند که هر یک ویژگیهای منحصر به فرد خود را دارند. مقایسه این دو متریال به مهندسان کمک میکند تصمیمی مبتنی بر داده برای افزایش بهرهوری سیستمهای آببندی اتخاذ کنند.

۱. عملکرد و مقاومت

- ورق کلینگریت: ترکیبی از الیاف مقاوم و رزینهای صنعتی است که مقاومت مکانیکی بالا، مقاومت سایشی مناسب و پایداری شیمیایی در دماهای متوسط تا بالا ارائه میدهد. این ویژگیها باعث میشوند کلینگریت گزینهای مناسب برای محیطهایی با فشار و سایش متوسط تا زیاد باشد.

- گسکت اسپیرال وند: این گسکتها از ترکیب فلز و مواد نرم پرکننده (مانند گرافیت یا PTFE) ساخته شدهاند و قادر به تحمل فشار بسیار بالا و دماهای گسترده هستند. آنها در برابر نشتی سیالات و تغییرات دما بسیار مقاوماند و برای کاربردهایی که فشار بالا و تغییرات حرارتی شدید وجود دارد، گزینه ایدهآل هستند.

۲. کاربردها

- ورق کلینگریت: بیشتر در آببندی فلنجها و تجهیزات صنعتی با فشار متوسط، سایش و دماهای کنترل شده استفاده میشود. کاربرد آن در صنایع نفت، گاز، پتروشیمی و نیروگاهها بسیار رایج است.

- گسکت اسپیرال وند: مناسب برای خطوط انتقال فشار بالا، شیرها و تجهیزات فرآیندی با دمای بالا و محیطهای خورنده است. استفاده از اسپیرال وند در صنایع پتروشیمی، نیروگاهی و نفتی، تضمینکننده مقاومت در برابر نشتی حتی در شرایط شدید عملیاتی است.

۳. مزایا

- ورق کلینگریت: مقاومت مکانیکی بالا، دوام طولانی، هزینه نسبتاً پایین و نصب ساده در شرایط صنعتی با فشار متوسط.

- گسکت اسپیرال وند: تحمل فشار و دمای بسیار بالا، مقاومت عالی در برابر نشتی و خوردگی، طول عمر بسیار طولانی و مناسب برای کاربردهای بحرانی صنعتی.

۴. جمعبندی

مقایسه ورق کلینگریت با گسکت اسپیرال وند نشان میدهد که انتخاب متریال به شرایط عملیاتی، فشار و دمای محیط بستگی دارد. برای کاربردهای با فشار و سایش متوسط و دمای کنترلشده، کلینگریت گزینه مناسبی است، در حالی که برای خطوط با فشار بالا، دمای شدید و خطر نشتی سیال، گسکت اسپیرال وند برتری دارد.

| متریال آببندی | محدوده دما | مقاومت مکانیکی | مقاومت شیمیایی | انعطافپذیری | کاربردهای صنعتی | مزایا کلیدی |

|---|---|---|---|---|---|---|

| ورق کلینگریت | 200–400 °C | بسیار بالا | بالا | متوسط | صنایع نفت، گاز، پتروشیمی، نیروگاهها | مقاومت سایشی و مکانیکی بالا، دوام طولانی، عملکرد پایدار در فشار متوسط تا بالا |

| تفلون (PTFE) | -200 تا 260 °C | متوسط | بسیار بالا | بالا | صنایع شیمیایی، دارویی، آببندی شیرها و پمپها | مقاومت شیمیایی و حرارتی عالی، ضد چسبندگی، نصب آسان |

| گرافیت | تا 500 °C | متوسط | بسیار بالا | متوسط | صنایع شیمیایی و نیروگاهی، خطوط دمای بالا و خورنده | مقاومت حرارتی و شیمیایی فوقالعاده، عملکرد پایدار در دما و فشار بالا |

| سیلیکون | -60 تا 230 °C | کم تا متوسط | متوسط | بسیار بالا | صنایع غذایی، دارویی، الکترونیک، آببندی قطعات انعطافپذیر | انعطافپذیری عالی، مقاومت حرارتی مناسب، سازگار با مواد سبک خورنده |

| گسکت اسپیرال وند (Spiral Wound) | -200 تا 600 °C (بسته به جنس فلز و پرکننده) | بسیار بالا | بالا | متوسط | خطوط فشار بالا، شیرآلات و تجهیزات فرآیندی | تحمل فشار و دمای بسیار بالا، مقاومت عالی در برابر نشتی، طول عمر طولانی |

در چه شرایطی کلینگریت انتخاب بهتری است؟

با انجام یک مقایسه ورق کلینگریت با سایر متریالهای آببندی، مشخص میشود که کلینگریت در شرایط خاصی نسبت به گزینههای دیگر برتری دارد. این شرایط شامل موارد زیر است:

- محیطهای با فشار متوسط تا بالا: ورق کلینگریت مقاومت مکانیکی بسیار بالایی دارد و میتواند فشارهای زیاد را بدون تغییر شکل تحمل کند، بنابراین برای فلنجها و خطوط انتقال پر فشار بسیار مناسب است.

- محیطهای سایشی و مکانیکی سخت: در کاربردهایی که سایش و ضربه وجود دارد، کلینگریت به دلیل ترکیب الیاف و رزین مقاوم، عملکرد پایدار و طول عمر طولانی ارائه میدهد.

- دمای متوسط تا بالا: این ورقها توانایی عملکرد در محدوده دمایی 200 تا 400 درجه سانتیگراد را دارند، بنابراین در نیروگاهها، پتروشیمی و صنایع نفت و گاز قابل استفاده هستند.

- هزینه و نگهداری اقتصادی: در مقایسه با گسکتهای پیچیده یا گرافیت، کلینگریت مقرون به صرفه بوده و نصب و تعویض آن ساده است، بهویژه در محیطهای صنعتی پر فشار که نیاز به تعویض دورهای دارند.

- پایداری شیمیایی قابل قبول: برای سیالات با خورندگی متوسط، کلینگریت عملکرد قابل اطمینان ارائه میدهد و انتخابی مناسب در شرایطی است که مقاومت شیمیایی کامل مانند PTFE مورد نیاز نیست.

در کل، با توجه به مقایسه ورق کلینگریت با سایر مواد، زمانی که محیط صنعتی پر فشار، با سایش و دمای متوسط تا بالا باشد و نیاز به راهحل اقتصادی و پایدار داریم، کلینگریت انتخاب بهتری نسبت به تفلون، سیلیکون یا حتی گرافیت خواهد بود.

سخن نهایی

با انجام یک مقایسه ورق کلینگریت با سایر متریالهای آببندی، روشن میشود که هیچ متریالی به تنهایی کامل و بدون محدودیت نیست و انتخاب مناسب همیشه به شرایط عملیاتی و محیط کاری بستگی دارد. ورق کلینگریت به دلیل مقاومت مکانیکی بالا، دوام طولانی، عملکرد پایدار در فشار و دمای متوسط تا بالا و همچنین مقرونبهصرفه بودن، در بسیاری از کاربردهای صنعتی انتخاب اول مهندسان است.

در عین حال، سایر متریالها مانند تفلون، گرافیت، سیلیکون و گسکت اسپیرال وند هر کدام نقاط قوت ویژهای دارند که در شرایط خاص، برتری پیدا میکنند. بنابراین مقایسه دقیق ویژگیها، مقاومت شیمیایی و حرارتی، انعطافپذیری و طول عمر متریالها، به تصمیمی علمی و عملیاتی منجر میشود که عملکرد و ایمنی سیستمهای آببندی را به حداکثر میرساند.

در نهایت، با بهرهگیری از تحلیلهای ارائه شده در این مقاله، مهندسان و تصمیمگیرندگان صنعتی میتوانند با اطمینان، متریال مناسب برای هر کاربرد آببندی را انتخاب کنند و با کاهش ریسک نشتی، هزینه تعمیر و نگهداری و توقفهای ناخواسته، بهرهوری سیستمهای خود را افزایش دهند.

کلینگریت، به عنوان یک انتخاب پایدار و اقتصادی، در بسیاری از شرایط صنعتی، راهکاری قابل اعتماد و موثر برای آببندی محسوب میشود.

ورق کلینگریت برای چه محدوده دما و فشار مناسب است؟

ورق کلینگریت به دلیل ترکیب خاص از الیاف و مواد مقاوم، میتواند در دماهای بالا و فشارهای متوسط تا زیاد عملکرد مناسبی داشته باشد و برای کاربردهای صنعتی مختلف گزینهای قابل اعتماد است.

تفاوت اصلی ورق کلینگریت با تفلون، گرافیت و سیلیکون در چیست؟

تفاوت اصلی در مقاومت حرارتی، تحمل فشار، و سازگاری شیمیایی است. کلینگریت در دماهای بالا و محیطهای شیمیایی مختلف مقاومت خوبی دارد، در حالی که تفلون مقاومت شیمیایی بالاتری دارد، گرافیت رسانا و انعطافپذیر است، و سیلیکون بیشتر برای دماهای پایین تا متوسط مناسب است.

چه زمانی بهتر است به جای گسکتهای اسپیرال وند از ورق کلینگریت استفاده کنیم؟

در مواقعی که نیاز به آببندی مطمئن با فشار متوسط و دمای بالا دارید و امکان استفاده از گسکت پیچیده اسپیرال وجود ندارد، ورق کلینگریت گزینهای سادهتر و اقتصادیتر است.